摘要:目前我国高端日用玻璃生产中所用矿物原料粒度较粗,配合料系统为机械输送,机械混合模式,产品良品率只有75%左右;玻璃纤维万吨池窑拉丝技术作为一种高新技术引入我国以来,已高速发展20多年,直径仅有9~20微米的玻璃纤维生产线现阶段运行效率已达到97%甚至更高,说明其玻璃液质量是十分均匀稳定的,可以考虑将玻璃纤维生产中的相关技术引入日用玻璃生产中应用,如配合料系统,玻璃纤维配合料系统采用气力输送,气力混合方式,可以明显提高配合料的均匀性,加快配合料的熔化,降低能耗,同时提高玻璃液质量,从而提高良品率。

关键词:日用玻璃;玻璃纤维;配合料;气力输送;气力混合;

中图分类号: 文献标志码: 文章编号:

Discussion on upgrading of high end daily glass production line (batch part)

Shang Mingbao, Wang Xinqiang, Liu Qi

(Taian Hengcheng Composite Materials Engineering Technology Co., Ltd,Taian,271000)

Abstract:At present, the grain size of mineral raw materials used in the production of high-end daily glass in China is relatively coarse, the mixture system is mechanical transportation, mechanical mixing mode, and the good product rate is only about 75%. Since the glass fiber 10000 ton tank furnace drawing technology has been introduced into China, it has been developing rapidly for more than 20 years, and the operation efficiency of glass fiber production line with diameter of only 10-20 microns has reached 97% or more at present High, it indicates that the quality of glass liquid is very uniform and stable. It can be considered to introduce the relevant technologies in the production of glass fiber into daily use glass production. For example, the mixture system and glass fiber mixture system adopt pneumatic conveying and pneumatic mixing mode, which can obviously improve the uniformity of the mixture, accelerate the melting of the mixture, reduce energy consumption and improve the quality of glass liquid, Thus, the rate of good products can be improved.

Keywords: daily glass; glass fiber; mixture; pneumatic transport; pneumatic mixing;

1高端日用玻璃生产现状

高端日用玻璃主要包括高档玻瓶、工艺品、日用玻璃器皿,其对玻璃熔制质量要求较高,因此具有一定的生产难度,现有高端日用玻璃良品率只有75%左右,造成能源浪费,并直接影响到企业的经济效益。

经过调查我们发现,现有日用玻璃生产所用原料主要包括石英砂、纯碱、白云石、方解石、复合澄清剂等,其中矿物原料多为100目~160目的粉料,含水率4%左右,粒度较粗,水份较高,尤其是粗颗粒石英砂在熔化过程中易产生结石条纹等缺陷,对最终玻璃质量造成影响。日用玻璃现有配合料工艺基本是机械输送,机械混合模式,现场粉尘较多,且机械混合无法将各种原料充分混合,造成配合料均匀性较差。这些都会影响配合料在窑炉内的熔化速度,玻璃液均化澄清效果,从而影响玻璃液的质量。

2配合料升级改造的可行性

无碱玻璃纤维万吨池窑拉丝生产线作为一种高新技术于20世纪90年代由国外引入,经过20多年的高速发展,玻璃纤维单一生产线已经由万吨级别发展到10万吨级别,玻璃配方由无碱配方发展到生产难度更大的无硼无氟配方,生产效率由最初的80-90%提高到现在的97%甚至更高,其生产技术及体系建设已经十分成熟。根据品种不同玻璃纤维的单纤直径从9微米到20微米不等,能达到97%以上的运行效率说明其玻璃液质量是非常高的,因此将玻璃纤维成熟的生产技术引入高端日用玻璃生产线是非常必要和可行的,可以大大提高良品率,增加企业效益。

玻纤生产所用配合料系统全部为气力系统,包括原料的输送、称量和混合系统,可实现全封闭运行,保证现场粉尘浓度小于2毫克/米3,改善现场环境;同时气力混合系统可将各种原料充分混合,保证配合料的均匀性。为适应气力输送及混合系统需要对原料进行适当调整:石英砂粒度要求200目筛余小于10%,白云石、方解石可提高到100目筛余小于5%,将原料的水份控制在0.5%以下,调整后可加快配合料的熔化,同时降低能耗。在玻璃澄清方面采用硫碳澄清的方式,根据配合料的氧化还原系数及窑炉的熔制状态,可加入适量的芒硝、碳粉,将其控制在一定的比例范围,来达到对玻璃液进行均化澄清的效果。这是在玻纤行业应用非常成功且成熟的技术。

3升级改造后的配合料工艺

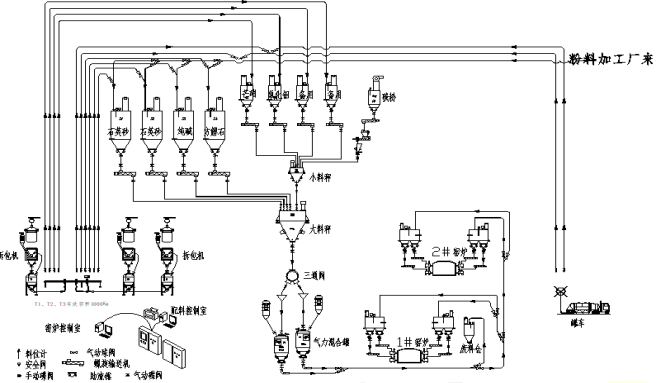

升级改造后的配合料工艺流程图如下:

配合料工艺布置采用群仓分层布局的方式,料仓采用钢板仓,每个仓顶设有收尘器和安全阀,根据原料用量大小设计相应的料仓容积以及称量系统,整个配合料系统主要包括以下几个部分:

3.1上料系统

各种原料均以合格的粉料通过管道由气力输送进入原料仓,主要包括石英砂、白云石、方解石、纯碱和芒硝等。原料来源可以是粉料厂均化库气力输送、罐车输送或袋装方式。粉料厂均化库的原料可由气力输送泵通过管道气力输送至配合料仓;罐车粉料可由人工接通上料管道后气力输送至配合料仓;袋装粉料采用人工上料方式,确认上料品种及相应料仓后,接通对应管道,此时仓顶收尘器会自动打开;用电动葫芦将袋装粉料提升至拆包机拆包,拆包后的粉料卸入气力输送泵中,通过管道气力输送到相应的料仓中。每个料仓设有高、低料位计,仓满仓空信号作为上料系统动作启停的联锁控制点。

在料仓的下部设有气力助流装置,保证下料时物料流动顺畅。

3.2电子称量系统

称量系统中,每个仓下设置一台变频调速的螺旋给料机,给料机的出、入口设有气动蝶阀以控制物料的输送量,保证系统称量精度。根据配料系统指令,螺旋给料机将各种原料按一定顺序加入到电子秤中累计称量。电子秤的静态精度为1/2000,动态精度为1/1000,具备自动校称功能。另外设一台微量加料秤,料仓容量100公斤,秤的有效量程5公斤,称量精度10克用来称量碳粉。

3.3配合料的气力混合/输送系统

各种原料经电子秤按料单值称好后,卸入到气力混合罐中,混合罐便按预先设定的参数对配合料进行充分混合。混合好的合格配合料便以密相脉冲形式气力输送到窑头,通过双向分配器送进窑头料仓中,窑头料仓可储存8小时用量的配合料。窑头料仓中的配合料通过料仓下的输送螺旋输送至螺旋投料机,然后由螺旋投料机将配合料送入窑炉。

若发生配错料或不合格的情况,将由气力混合罐经手动软管通过废料管道输送到废料仓中另行处理。

整个配合料生产线,除上料系统为半自动操作外,称量系统和混合输送系统均采用工控机和可编程控制器的计算机控制系统,它具有料方输入、在线修改、流程显示、自动回零、累计称量、故障诊断、异常报警和打印报表等多项功能。

配合料生产线各扬尘点,均采用单元收尘方法,袋装粉料的人工拆包处采用一台脉冲布袋收尘器集中收尘。各料仓进料口处各设置一插入式收尘器进行单元收尘,这样收集的粉尘可回收利用,通过处理后,操作区粉尘浓度小于2毫克/米3,满足GB 16297-2017《大气污染物综合排放标准》的要求。

窑头料仓采用单锥体或双锥体料仓,配置高、中、低料位计,可随时监控窑头料仓料位。自动配料系统可根据设定保持料位始终处于中料位以上,防止配合料在料仓内产生粒度分层现象。

下表为玻纤生产中配合料均匀度的检测结果,由检测结果我们可以了解到此套配合料系统所配制的配合料是十分均匀稳定的。

配合料均匀度检测结果(玻纤举例)

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

CaO | 18.7 | 19.03 | 18.22 | 18.73 | 18.47 | 18.3 | 17.89 | 17.66 | 18.84 | 18.61 |

COD | 454 | 439 | 336 | 344 | 414 | 406 | 391 | 451 | 455 | 455 |

4结论

综上所述,通过对整个原料、配方、配合料系统的升级改造,我们可以达到以下效果:

4.1原料粒度、水份调整后,可提高配合料的熔化速度,同时降低能耗。

4.2采用硫碳澄清的方式,芒硝和碳经过称量进入配合料充分混合,保证了配合料的气氛稳定性,从而保证窑炉熔制状态的稳定性,同时降低了配合料成本。

4.3气力混合系统相对机械混合可大大提高配合料均匀性,这对后续玻璃的均匀性及质量都会有较大提高,有利于产品良品率的提升。

4.4通过以上改造预计良品率可提升10%以上,给企业创造良好的经济效益。

4.5改善现场环境,保护工人职业健康,有效防止职业病,提升工厂形象。

参考文献:

[1]张碧栋,玻璃配合料,1版,北京:中国建材工业出版社,1992

[2] 杨京亭,孟宪昌.日用玻璃自动配料的重要性和特点[J]..中国硅酸盐学会会议论文集.

[3] 李明坤.浅谈提高配合料质量的基本措施.中国硅酸盐学会会议论文集.

[4] 李树兴.浅析玻璃制品中的缺陷——条纹[J].轻工科技. 2014,30(07)